相关内容

-

解锁 3D 打印的未来:趋势、创新和预测

3D打印、增材制造的概念已经远远超出了早期作为一种原型制作工具的发展。如今,它站在工业创新的前沿,改变了产品的设计、制造和交付方式。从创建塑料原型到打印功能性金属、陶瓷和生物物体的飞跃不仅反映了技术进步,还反映了对效率、定制和可持续性不断增长的需求。

-

增材制造技术在航空航天领域的应用与发展

增材制造技术在航空航天领域的应用已经从实验室走向了实际生产,实现了从原型设计到关键组件乃至整体结构的制造。随着材料科学和打印技术的进步,未来将实现更大规模的部件生产,推动整个行业的制造革新。

-

增材制造粉末:3D打印的“魔法材料”

增材制造(Additive Manufacturing,AM),又称3D打印,是一种基于三维数据文件,通过逐层添加材料来制造部件的先进制造技术。而增材制造粉末则是这一技术的核心材料,它如同“魔法粉末”一般,赋予了增材制造技术无限可能。

-

增材制造对SiC基陶瓷的影响

增材制造(通常被称为3D打印)为碳化硅(SiC)基陶瓷这一高性能材料的制造与应用带来了革命性的变化。它通过逐层堆积材料的方式,从根本上突破了传统制造方法在成形复杂结构方面的局限,正在推动SiC陶瓷从制造简单零件向制造高度复杂、定制化的高性能构件发展。

一文读懂金属增材制造的核心材料

金属增材制造的“魔法粉末”是什么

金属增材制造(3D打印)的核心原材料是金属粉末。这些粉末通过激光或电子束逐层熔融堆叠,最终形成复杂零件。与传统制造相比,它像“用沙子堆砌城堡”一样自由,但材料性能却堪比锻造件。

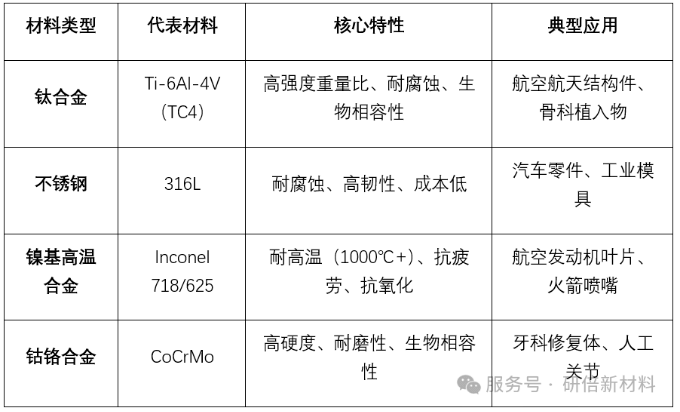

目前主流的金属粉末可分为以下四类,每类都有独特的性能与适用场景:

其他重要成员:

铝合金:轻量化首选,用于汽车和消费电子。

铜合金:高导热性,适用于散热器和电气元件。

模具钢:高耐磨性,用于注塑模具和工具。

物理特性:

球形度:越接近球形,流动性越好,打印层更均匀(如等离子旋转电极法粉末球形度>90%)。

粒度分布:15-53μm细粉适合高精度零件,53-150μm粗粉用于大尺寸部件。

含氧量:钛合金粉末需控制氧含量<1000ppm,否则易脆裂。

化学特性:

成分均匀性:直接影响零件力学性能,需通过雾化工艺严格控制。

设计自由:可打印传统工艺无法实现的复杂内腔、点阵结构,如航空发动机轻量化叶片。

材料高效:利用率高达95%,远高于传统加工的50%。

性能优异:镍基合金零件耐高温性能超越铸造件,钛合金强度媲美锻造件。

成本高昂:钛合金粉末价格是普通钢材的10倍以上,设备投资大。

工艺瓶颈:细粉收得率低(如等离子法45μm以下粉末不足10%)、易产生空心粉/卫星粉。

依赖进口:高端粉末(如高温合金)仍被欧美企业垄断,国产化率不足30%。

航空航天:

案例:铂力特用TC4钛合金粉末打印C919大飞机舱门铰链,减重30%且强度达标。

场景:发动机燃烧室、卫星支架、轻量化结构件。

医疗健康:

案例:钴铬合金3D打印膝关节假体,完美匹配患者骨骼形态,缩短手术时间。

场景:定制化植入物、手术导板、齿科修复。

汽车制造:

案例:保时捷用铝合金打印电动汽车散热器,散热效率提升40%。

场景:轻量化底盘、定制化模具、电池组件。

工艺革新:气雾化+等离子球化联用技术,解决空心粉难题。

材料拓展:开发形状记忆合金(如镍钛合金)、超高温材料(钨合金)。

绿色制造:粉末循环利用技术,回收率提升至80%以上。

金属增材制造粉末不仅是技术的载体,更是制造业创新的“种子”。从航空航天的星辰大海到医疗健康的生命关怀,每一粒粉末都在书写“智造未来”的故事。随着国产化突破与成本下降,这场“粉末革命”或将重塑全球制造业格局。

中国3D打印行业在政策支持与技术创新的共同推动下,已进入快速发展阶段,未来,技术融合、绿色转型与生态竞争将成为影响行业格局的关键因素。在此背景下,2026上海国际增材制造应用技术展览会(AM CHINA)将于3月24-26日在国家会展中心(上海)启幕,搭建产业协同发展桥梁。同期携手——第18届中国国际粉末冶金及硬质合金展览会(PM CHINA)、第18届中国国际先进陶瓷展览会(IACE CHINA)、2026上海国际磁性材料与应用产业链展览会(MMIC CHINA)、2026上海国际粉体加工与处理展览会(POWDEX CHINA),五展联动,展会规模空前宏大,展览面积55,000+㎡,中外展商多达1000余家,预计展会专业观众突破8000人次,将打开万亿级市场的战略窗口,打造新材料与先进制造领域资源整合平台,重构生产生态,精准触达全产业链资源。

声 明:文章内容来源于材料圈。仅作分享,不代表本号立场;图片非商业用途。如有侵权,请联系小编删除,谢谢!

732225485

732225485

沪公网安备31011802004704

沪公网安备31011802004704