相关内容

-

解锁 3D 打印的未来:趋势、创新和预测

3D打印、增材制造的概念已经远远超出了早期作为一种原型制作工具的发展。如今,它站在工业创新的前沿,改变了产品的设计、制造和交付方式。从创建塑料原型到打印功能性金属、陶瓷和生物物体的飞跃不仅反映了技术进步,还反映了对效率、定制和可持续性不断增长的需求。

-

增材制造粉末:3D打印的“魔法材料”

增材制造(Additive Manufacturing,AM),又称3D打印,是一种基于三维数据文件,通过逐层添加材料来制造部件的先进制造技术。而增材制造粉末则是这一技术的核心材料,它如同“魔法粉末”一般,赋予了增材制造技术无限可能。

-

增材制造对SiC基陶瓷的影响

增材制造(通常被称为3D打印)为碳化硅(SiC)基陶瓷这一高性能材料的制造与应用带来了革命性的变化。它通过逐层堆积材料的方式,从根本上突破了传统制造方法在成形复杂结构方面的局限,正在推动SiC陶瓷从制造简单零件向制造高度复杂、定制化的高性能构件发展。

-

从4400百万美元到10840百万美元,医疗增材制造市场最新报告解析

医疗增材制造(又称医疗 3D 打印)是通过逐层堆积材料(如金属、聚合物、生物陶瓷等),依据数字化模型精准制造医疗相关产品的先进技术。其核心优势在于打破传统制造的形态限制,可实现个性化、定制化生产,从适配患者解剖结构的植入物到模拟人体组织的临床研究模型,均能高效完成,是连接医疗数字化设计与精准治疗的关键纽带,为医疗领域的个性化诊疗、创新器械研发提供了革命性解决方案。

增材制造技术在航空航天领域的应用与发展

1、增材制造在航空航天领域应用案例

增材制造技术在航空航天领域的应用已经从实验室走向了实际生产,实现了从原型设计到关键组件乃至整体结构的制造。随着材料科学和打印技术的进步,未来将实现更大规模的部件生产,推动整个行业的制造革新。

1.1 火箭

火箭的发射成本就是制约全球航天产业发展最核心的问题,而增材制造技术对火箭制造行业起着革新作用。蓝箭航天的天鹊11型号发动机广泛采用增材制造技术,缩短了组件制造周期,如图8(a)所示;九州云箭的凌云发动机采用增材制造技术,减少了90%的焊缝,如图8(b)所示;星际荣耀的“JD-2”火箭发动机应用增材制造技术打印了管路类和涡轮泵类零件,如图8(c)所示;宇航推进沧龙一号火箭发动机推力室和全尺寸涡轮泵零组件中大量采用增材制造,如图8(d)所示;天兵科技天龙二号遥-运载火箭使用的YF-102/85吨级开式循环液氧煤油发动机广泛采用增材制造技术,突破了发生器离心式喷注器的一体化成形技术,如图8(d)所示;深蓝航天的雷霆-R1针栓式可重复使用液氧发动机 85%重量为增材制造,如图8(e)所示;航天科技集团六院130吨级重复使用液氧煤油补燃循环发动机部分零组件采用增材制造,如图8(f)所示。

多材料增材制造技术在单一制造过程中使用多种材料,如耐热铝基材料、铜合金、高温合金等,实现复杂结构和功能的集成,提高制造效率和降低成本,还能够实现更复杂和优化的喷管设计,从而提升火箭发动机的性能。美国国家航空航天局(National Aeronautics and Space Administration,NASA)采用LPBF技术制造了GRCop-84铜合金的燃烧室衬里,还利用电子束自由成形沉积技术,在推力室衬里上精确构建了Inconel 625材质的冷却通道和外壁。通过激光能量沉积技术,NASA打印出了直径达1.5米、长度为1.8米的镍基高温合金(NASA HR-1)整体通道火箭喷管。为推动技术发展,NASA还开发了一种用于增材制造的新型铜合金GRCop- 42,探索在SLM打印的GRCop-42合金燃烧室上添加HR-1高温合金冷却通道喷嘴的可能性,如图9所示。

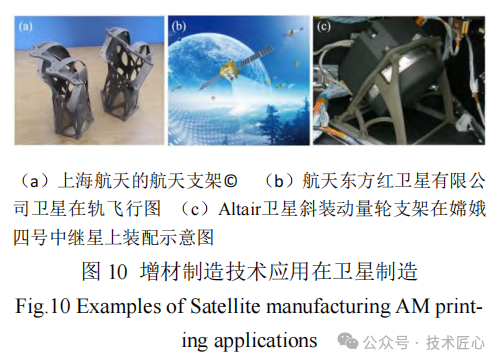

1.2 航天器

航天器是用于在地球大气层之外的太空中进行飞行和操作的各类人造设备,包括人造地球卫星、载人飞船、空间探测器等,如图10所示。嫦娥四号中继星(又称鹊桥)的增材制造技术打印产品采用拓扑优化构型,结合轻量化设计技术,重量大幅降低。以星敏感器支架为例,采用传统设计重量为0.46kg,而采用增材制造技术打印后重量仅为0.19kg,减重效果显著;嫦娥四号中继卫星安装了铝合金增材制造打印斜装动量轮支架,实现减重50%;基于增材制造技术开发的拓扑轻量化支架产品目前已在多个宇航型号上实现应用,其较传统铸造和机加工制造支架可减重20%~50%,且制造工序简化,周期短,满足了型号短周期研制的快速响应制造需求,是航天支架发展的必然趋势。

1.3 航空飞机

增材制造技术在航空飞机领域的应用日益广泛,为飞机零部件的设计和制造带来了显著的创新。其中在商用飞机C919上,增材制造技术被用于制造登机门、服务门和应急舱门等关键部件;在ARJ21飞机,增材制造技术被用于生产方向舵、翼梢小翼、襟翼和整流罩等部件。通用电气航空增材制造中心打印了发动机喷油嘴、旋风式诱导器部件、90T25传感器外壳、铝制F357热交换器等,在发动机部件的内部加入了集成机翼,与同级别的其他发动机相比,燃料可减少20%,功率可提高10%,如图11所示;东方航空公司则利用增材制造技术生产座椅扶手、飞机舱门手柄盖板和行李架锁扣等内饰件,部分如图12所示。这些应用不仅提高了生产效率,还优化了部件的性能和飞机的整体设计。

2、目前的问题

增材制造技术作为航空航天领域一种革命性制造技术,尽管目前取得了较大的研究进展,但仍然存在一些问题尚未解决。

2.1 材料特性有待丰富

航空航天工业增材制造所采用的材料种类有待丰富,究其原因在于“工艺-组织-性能”因果链的强耦合性。(1)传统制造的材料性能主要取决于成分和热处理,工艺相对成熟稳定,而增材制造中微观组织高度依赖工艺参数、各向异性问题突出、缺陷类型复杂且不可控。(2)材料数据库的深度和广度不足,静态性能数据相对完备,但高温蠕变、疲劳等动态性能数据较少,尤其是极端环境数据更是缺乏。增材制造易受材料批次、设备状态、环境波动管影响,大量重复实验才能建立统计学上的性能分布,但目前数据样本量远低于传统材料。(3)后处理工艺的叠加影响,增材制造依赖后处理工艺如热等静压、热处理、喷砂、抛光等,但是此过程引入了额外的变量。

2.2 打印尺寸的限制

增材制造的打印尺寸限制是制约大型关键零部件应用在航空航天领域的核心技术。通常打印尺寸超过500mm的临界值时,尺度效应导致热-力失配:在恒定层厚扫描策略条件下,热输入随尺寸呈立方增长,而散热能力仅呈平方扩展,导致热累积速率线性增长,诱发多场耦合失稳,变形量突破材料极限;热-流场内熔池温度梯度超106K/m,致使熔池表面温度梯度驱动的表面张力流断裂及蒸气反冲压力诱导熔池边界失稳,引发未熔合缺陷与晶粒粗化。

2.3 过程监控盲区

现有在线监测与控制系统无法实时捕捉与调控微尺度物理变化,具体来源于3个方面:(1)监测精度失配,熔池动态超越传感器的物理极限,高速红外测温有效帧率<30kHz,仅捕获熔池动态时间尺度的1/10;(2)抗干扰能力不足,等离子体闪光、飞溅颗粒遮蔽及高温黑体辐射会导致熔池形貌误判率增加,缺陷漏检率增加;(3)模型解算失效,工艺参数微波动引发致密性下降,而多参数强耦合使质量控制窗口漂移无法实现实时闭环控制。

2.4 行业标准尚待完善

相对于成熟的传统制造工艺,LPBF在航空航天工业领域的真正大规模应用只有十多年的历史,技术迭代速度快,从金属打印到复合材料打印,不同工艺差异较大。目前存在多种主流增材制造技术,不同技术的原理、不同的材料形态、不同的加工参数、不同的后处理需求都可能影响打印结果,导致行业标准跟不上技术的发展。此外航空航天领域应用广泛,从支架、托架到次承力结构件再到发动机核心热端部件,设备供应商不断改进硬件、软件和材料,导致工艺窗口随设备-材料-软件迭代呈动态迁移。虽然增材制造技术在制造轻量化结构件、复杂内部流道、随形冷却通道、备件等方面得到实际应用,但尚未形成完全统一的行业标准。

3、未来发展趋势

航空航天产业对材料属性和制造技术有着极为严苛的标准,而增材制造技术凭借其设计灵活性、材料使用率高、生产效率出众等显著特点,为该行业开辟了创新的路径。下面将从材料本征设计、打印尺寸维度突破、过程监控升级和构建性能导向认证体系四个维度,展望增材制造技术在航空航天领域的发展前景。

3.1 材料本征设计

增材制造技术在航空航天领域的应用进程中,材料经历了工艺适配到本征设计的变化,材料本征设计强调从材料本身结构属性出发,不依赖外部参杂或复合方式,进行有目的的结构性能设计。核心在于打破传统材料的性能局限,通过材料基因的创新设计,开发智能材料,如满足热端部件高温强度-低温韧性的梯度功能材料、填充微裂纹的自愈合合金、屏蔽辐射的自适应材料等,实现航空航天构件在极端环境下的自主性能进化。

3.2 超大尺寸制造破局

航空航天大型构件的实现,需要突破热力学尺度定律,可从能量场调控、材料行为干预、拓扑创新三方面着手。(1)能量场调控:通过多物理场协同改写热传导的方程,如微波-激光复合能量场(2.45GHz微波+1070nm激光)破解立方-平方律导致中心过热的困局;(2)材料行为干预:固态沉积规避熔凝热力学限制、微锻造辅助增材(冲击频率20kHz与每道次压下量30-50µm)闭合层间未熔合缺陷;(3)拓扑创新:仿生结构拓扑设计自抗变形结构,开发多增材机器人智能协同装配,缩短制造周期。

3.3 全息透视监控

增材制造技术迈向航空航天高端中,过程监控需要突破现有传感技术的物理极限和数据解算的边界,实现对微秒-微米尺度下熔池动力学行为的闭环控制。通过多物理场传感融合与数字孪生协同,构建全息透视体系,感知层上开发0.3-3THz量子级激光器实现熔池形貌的重建,认知层上基于机器强化学习构建熔池-缺陷关系链,控制层上借助数字孪生体动态优化扫描策略。

3.4 性能导向认证体系

以断裂力学与数字孪生双引擎构建标准框架,在缺陷评估层,建立缺陷-寿命映射模型;在服役验证层,开发区域链赋能数字线程;适航管理层,通过等价性验证矩阵认证工艺变更。

4、结束语

增材制造技术凭借复杂结构一体化成形、快速迭代设计验证及个性化功能集成的核心优势,已在航空航天领域实现从原型验证到小批量生产的跨越式发展。通过深度整合拓扑优化轻量化设计、机器学习工艺调整、数字孪生全生命周期管理三大技术体系,已成功应用于火箭发动机再生冷却通道、航天器磁屏蔽构件、航空发动机涡轮叶片等典型零部件的打印。然而增材制造技术规模化应用仍受限于材料特性、打印尺寸、过程监控和标准认证四方面的瓶颈。后续研究可聚焦材料本征设计、超大尺寸制造、全息透视监控和性能导向认证四方面,以航空航天极端工况需求为牵引,实现增材制造技术的可持续发展,全面提升航空航天制造水平。

声 明:文章内容来源于技术匠心。仅作分享,不代表本号立场;图片非商业用途。如有侵权,请联系小编删除,谢谢!

732225485

732225485

沪公网安备31011802004704

沪公网安备31011802004704